世界を変えるIndustry4.0

今回は最近注目されつつあるIndustry4.0をテーマとして取り上げる。

Industry4.0はドイツが産官学共同で進めている国家プロジェクトである。IoT(Internet of Things )を活用したモノづくり革命によって、ドイツの主要産業である製造業の競争力強化を狙っている。その中核となるのが「考える工場」とも呼ばれるスマート工場で、生産に関わるあらゆるデータをネットワークでつなぐことにより、工場が自律的に動き、生産ラインの状況をセンサーで監視して進捗状況を確認したり、顧客の要望に合わせた製品のカスタマイズ生産ができるようになる。

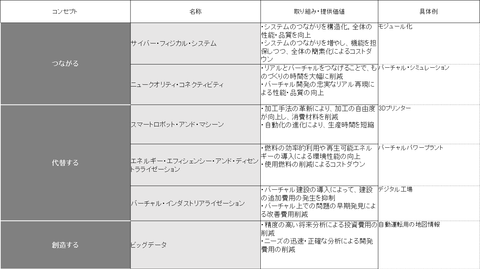

Industry4.0のコンセプトについて、ドイツの戦略系コンサルティングファームのローランドベルガーは「つながる」、「代替する」、「創造する」の3つを置いている。

「サイバー・フィジカル・システム」とは、実世界(Physical System)に浸透した組み込みシステムなどが構成するセンサーネットワークなどの情報を、サイバー空間(Cyber System)の強力なコンピューティング能力と結びつけ、より効率のよい高度な社会を実現するためのサービスおよびシステムのことである。

「ニュークオリティ・コネクティビティ」とは、リアルの世界の製品や工場全体をバーチャル上に高精度に再現し、性能試験や能力開発を行う取り組みである。

「スマート・ロボット・アンド・マシーン」とは、知能を持つ多機能ロボット、3Dプリンター、自動搬送車などを投入して、複雑な作業、煩雑な作業を代替するものである。

「エネルギー・エフィシェンシー・アンド・ディセントラライゼーション」とは、電動化や、再生可能エネルギーの効率活用により、化石由来のエネルギーを代替して、その消費を格段に過ごせる。

「バーチャル・インダストリアライゼーション」とは、工場を建設するにあたって、事前にバーチャルで工場全体を隅々までシミュレーションして、工場の生産性や使い勝手などを吟味するという取り組み。

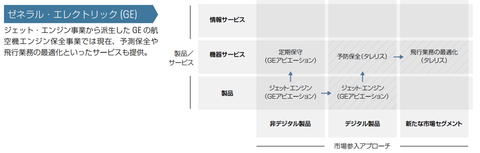

「サイバー・フィジカル・システム」と「ニュークオリティ・コネクティビティ」を用いたIndustry4.0の取り組みとして有名なものにGEのPredixを利用したものがある。Predixという汎用化されたソフトウェアを使って、工場の機器から取得できるデータを分析し、その機器が故障するタイミングを事前に知らせてくれるというものがある。これによって、機器の故障によって発生するダウンタイムを大幅に削減することができる。GEソフトウェアのバイスプレジデントでPredixゼネラルマネージャーのハレル・コディッシュは「産業機器のデータを取り込み、分析することに特化したクラウドによって、これまで予測できなかった問題が発生したり、機会損失が生じるという事態は過去の問題となるでしょう。」と述べている。

他にも、GEは自社製品にセンサーをつけ、それによって取得されるデータを分析することによって、機器の最適な運転をかのうにするサービスを提供している。Taleris(タレリス:GE とアクセンチュアのジョイントベンチャー)はデータ分析を活用して、航空会社における機体故障や天候を原因とした遅延や欠航を最小限に抑止するサービスを提供している。

また、シーメンスも新たな戦略をとっている。

それは火力発電所の設備制御についてである。火力発電所の発電用大型タービン事業はシーメンスの主力事業の1つだ。世界の発電用大型タービンは4社が寡占している状態だが、その中でシーメンスは全世界で約30%のシェアを占める。発電プラント関連では、ガスタービンに加えて、蒸気タービン、発電機、コンプレッサーなどの機器販売からメンテナンスやオートメーションといったサービスの提供も行っている。ガスタービンは原動機の1種であり、ガスを高圧状態で燃焼させることによりエネルギーを生産する装置である。

ガスタービンだけでなく、その周辺の装置は制御システムによって自動運転できるように設定されているが、発電所を設計・稼働させるにあたって各社が取り組んでいる課題が2つある。

1点目は制御工数の削減である。ガスタービンを安全に運転するためにそれぞれの装置を人間が制御しているが、多くの工数がかかっている。複数の設備が密接に連携する火力発電施設においては、多数の制御担当者が連携しながら制御をする必要があるからだ。

2点目は設備全体の最適化である。各社は設備ごとに異なるメーカーの製品を採用する場合も多く、メーカーごと・設備ごとに担当者を設けて制御を行う必要がある。そのため、火力発電設備全体での管理を一括で行うことが難しく。制御に携わる人員数が増える。

これらの課題に対してシーメンスは、発電システム全体の制御システムを統合し、自社のガスタービンのみならず、他社製品も含めてO&M(オペレーション・アンド・メンテナンス)を一括で引き受けることで発電システム全体としてのパフォーマンスを最大化するソリューションを提供している。

シーメンスが制御システムを統合することで実現した効果は大きく2点ある。1つ目は制御工数の削減である。前述のとおり、従来はそれぞれの設備に制御システムが紐づいていていたため、制御システムごとに担当者を配置する必要があった。しかし、制御システムが統合されることによって担当者を複数配置する必要がなくなるため、工数を削減することができる。さらに、制御に関与する人間が少なくなるということは、人為的ミスが起きるリスクを下げることが可能により、結果的に安全性向上にもつながる。

2つめが、ガスタービンのみならず火力発電設備全体の最適化を図ることが出来る点である。シーメンスは制御システムを自社の製品のみならず競合他社製品の制御にも利用可能にしている。このため、顧客企業はガスタービン以外の設備を他メーカーから購入している場合でも、シーメンスの統合制御システムを使って、まとめて制御することが可能となる。それぞれの設備がどのように影響し合っているのかをすべて把握できるため、不具合が起きた際にも他の設備との関係性を鑑みた上で、より適切な対処をすることが可能となる。

ここで、面白いと思ったのが、シーメンスは他社製品も含めたO&Mを受託することで、ガスタービンだけでなく発電システム全体のデータを把握することが出来るようになったことである。全体のデータに基づいたシミュレーションを実施することで、発電システム全体の効率性と安全性が見える化できる。これは各設備における性能の過不足や交換時期をも事前に把握できることを意味する。よって、シーメンスはユーザー企業に対して、競合他社製の設備を最適な交換のタイミングで、最適なスペックを持つ自社製品へと変更するといった、効果的な営業活動を行うこともできるのだ。

シーメンスはこれによって、自社製品以外のデータを取得できるところが大きな違いである。

機器・装置・設備の制御の統合ができてしまうと、設備全体のデータを取得することが出来、その設備全体を把握できてしまう。いかに、制御の統合をするか、標準をとるかが今後重要になっていくことを示す事例であると思う。